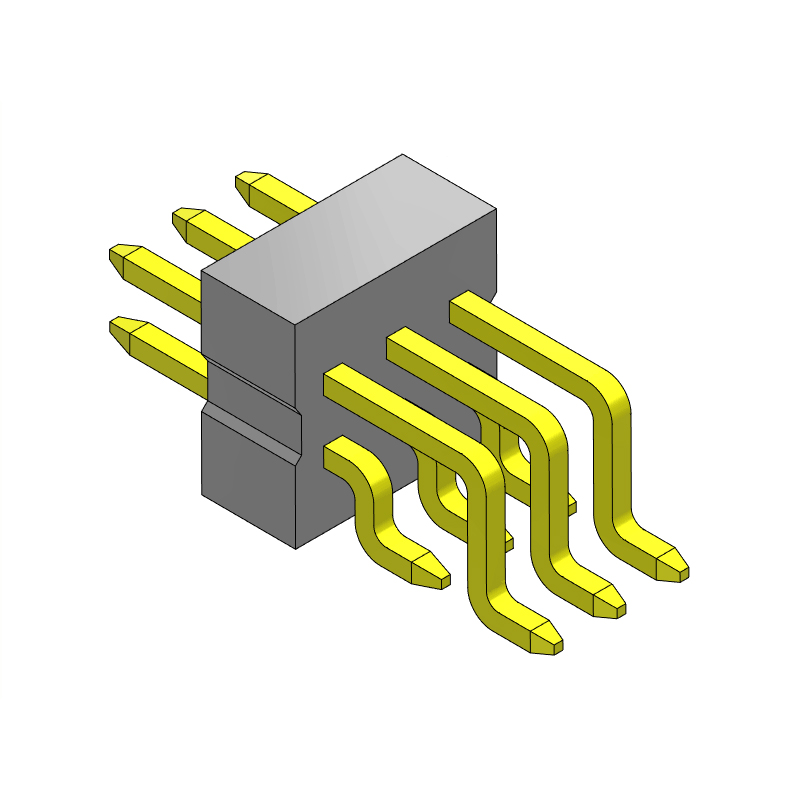

連接器產品經常用于PCBA中常看到,市場上的連接器有多種類型,如雙排排針、雙排排母、Wafer連接器、D-SUB連接器等,每種連接器都有它常用到電器產品中,而連接器的質量,也是決定了產品日后使用期中的質量,今天來聊聊其中一種連接器,接下來看看雙排排針產品的穩定性,通過些方式來保持。

1、生產過程中,可能會出現排針缺失或者需要組裝排針,導致出現針腳的情況。如何防止劣質產品到達客戶手中,是影響企業生產質量的重要因素之一。雖然每件產品都經過徹底的檢查,但在目視檢查過程中,工人的視覺疲勞是不可避免的。商業制造商正在他們的機器中添加主動針檢測功能,以確保挑出缺針的產品,提高產量的主要方法是通過機器和人的控制。

2、SMT粘貼是對未經平整度認證的板進行邊緣焊接所需的步驟之一,排針、母卷纏繞、自動粘貼,可提高生產效率,降低人工成本。因此,平整度是選擇SMT產品時重要的考慮因素。如果出現問題,焊接就會不牢固,電流也無法通過,重新焊接過程既耗時又昂貴。

如何保證產品穩定性?

1、機械設備的篩選,控制治具將平整度調整到8~10S,當產品順利通過夾具并進入管道時,平整度就得到了認證,粘貼時平整度不符合要求,將其放在有缺陷的地方,檢查完畢后再次檢查。

2、設備二次檢驗,對于無法完成在役機械檢驗、夾具不合格的產品,我們采用CCD進行平面度分析檢查。檢查平整度后,我們積極開始載帶包裝流程。

3、強度不夠

保持力是測試排針、排座性能時不可忽視的問題,但往往會造成嚴重的質量事故。例如,在焊接印刷電路板時,很難檢測到母線膠芯與端子之間的緊固力不足。與母排的對焊完成,焊接完成并[敏感詞]母排后,將母排的所有膠芯去掉,只留下板上的母排端子,這一系列欺詐行為給企業造成了嚴重的經濟損失。

我怎樣才能控制這個環節呢?一旦端子和橡膠芯制造完成,需要首先將它們放在一起并進行測試,以確保保持力和[敏感詞]/拔出力在適當的范圍內。只有通過測試才能保存。在產品組裝過程中,巡視產品的三個采樣步驟都經過嚴格的樣品保留和插件測試,以創建詳細的數據記錄,產品出廠前需要經過層層測試。

4、目前高溫排針的塑料原料常用的有PBT、PA6T、PA9T、LCP等。其中PBT僅適用于波峰焊,而PA6T、PA9T和LCP三種焊機可用于波峰焊和回流焊。產品貼片需要回流焊,所以我們在客戶索樣時需要了解客戶的加工工藝。即使使用耐高溫的原材料,在過爐時也可能會出現膠芯變形、發泡等問題。

原因之一是PA6T、PA9T、LCP材料在制造后3~3個月不使用,焊接時會因材料中的水分而產生發泡、變形。因此,塑料原材料需要儲存1至3個月,如果未使用,應再次燒制并進行回流測試,以檢查是否變形或膨脹,測試通過才可以正常發貨。

綜合所述,了解到雙排排針連接器產品的穩定性,在生產過程中就需要注意,及到使用的塑料原料。